|

|

詳細はトランジスタ技術(CQ出版)2005年12月号に掲載の記事『ホット・プレートを使ったプリント基板作成に挑戦』(p234〜238)をご覧下さい.(バックナンバーの在庫が無くなっても,コピーサービスを利用して当該記事のコピーを入手することが可能です) このwebページでは製作例と確実に基板を製作する要点のみをご紹介します.

| プリント基板の製作例 |

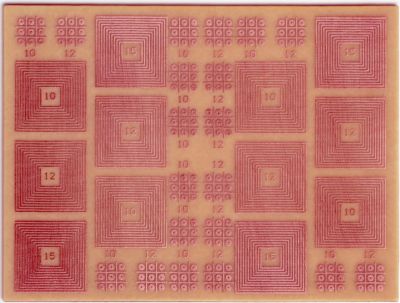

渦巻き状のテストパターンを全面に配置したテスト基板製作例です. 基板サイズは

100mm x 75mm です.

渦巻き状のテストパターンを全面に配置したテスト基板製作例です. 基板サイズは

100mm x 75mm です.

渦巻き状パターンの配線ピッチは25mil (0.64mm),CADデータ上の配線幅は10mil,

12mil, 15mil (0.254mm, 0.305mm, 0.38mm)です. 配線幅に不揃いはありますがショート,断線箇所はありません.

エッチング後に気がついたのですが,一カ所だけパターンが欠けて配線幅が細くなっている部分があります. エッチング中に転写されたトナーを傷つけてしまったのかもしれません.

基板外周部でパターンの潰れが大きくなる傾向があるので,微細なパターンの大型基板製作は難しいと思います. 一方,アマチュア無線家の方が製作されるようなパターン幅の広い高周波回路基板であれば,かなりの大きさの基板を作れるはずです.

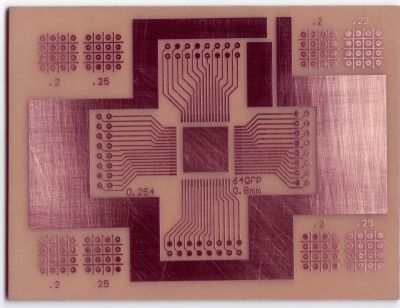

0.8mmピッチQFPパッケージの変換基板のパターン試作例です. 基板サイズは

100mm x 75mm です.

0.8mmピッチQFPパッケージの変換基板のパターン試作例です. 基板サイズは

100mm x 75mm です.

このように中央に表面実装パッケージを配置した,小型のマイコン基板・FPGA基板や変換基板を簡単に製作することが出来ます.

慣れれば0.64mmピッチQFPパッケージ実装基板も作れるはずです.(ただしパッケージの実装が上手くできるかどうかという問題がありますが)

| 製作のポイント |

![[ホットプレートに基板セットする前の圧着処理]](hotplate_fig2.gif) 製作時には感熱紙を銅張り生基板に良く密着させてから,ホットプレートでの加熱処理をしてください.

製作時には感熱紙を銅張り生基板に良く密着させてから,ホットプレートでの加熱処理をしてください.

まず無水エタノールに浸した感熱紙を基板の銅箔面に貼り付け,上から指で強く押さえて間に入った気泡を取り除くとともに感熱紙を基板に密着させます.

次に左図のように水平な台の上に置いて,一度上から強く押さえつけて感熱紙と基板をしっかり密着させます. これが確実に基板を製作する一番のコツです.(エタノールが乾く前に手早く作業してください)

![[ホットプレートでの加熱・圧着処理]](hotplate_fig1.gif) 左上図の銅板〜アルミ板を押さえたままホットプレートにセットして,さらにコルク板,おもり(鍋)を上に載せます.

左上図の銅板〜アルミ板を押さえたままホットプレートにセットして,さらにコルク板,おもり(鍋)を上に載せます.

左図のようにホットプレートにセットしたら,電源を入れてトナーの加熱・圧着転写処理をおこないます.

製作する基板の大きさに応じておもりの重さは変えてください.

| エッチング前のプリント基板 |

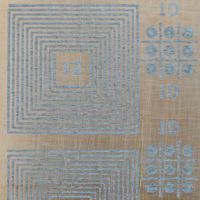

トナー転写・感熱紙剥離後,エッチング前のプリント基板

トナー転写・感熱紙剥離後,エッチング前のプリント基板

加熱転写後,充分に基板が冷えたらゆっくり感熱紙を剥がします. トナーの上に感熱紙の感熱記録層が付着していてパターンが白くみえています. この状態でエッチングをおこないます.

| 基板作成に必要な資材 |

製作に使用するおもな資材は以下のとおりです.

コルク板,銅板,アルミ板はDIYショップなどで入手出来ます. 銅板の代わりにアルミ板を使っても問題ないと思います. 厚い雑誌を断熱用のコルク板の代わりに使っても良いでしょう.

| 市販のトナー転写フィルム |

海外にはトナー転写によるプリント基板製作用の専用転写フィルムを販売しているメーカーがあります. Pulsar のトナー転写フィルムは Digi-Key のカタログに載っています.

これらのトナー転写フィルムでは転写作業にアイロンを使います.

国内の大手メーカー製のアイロンはアイロンがけしやすいように,底が完全に平らではなくわずかに凸に作ってあります. そのため,トナー転写時に均一に圧力と熱を加えるのが難しいので,微細なパターンの基板を作るのにはかなりの熟練を必要とします.

|

|